一、无循环甲烷化工艺简介

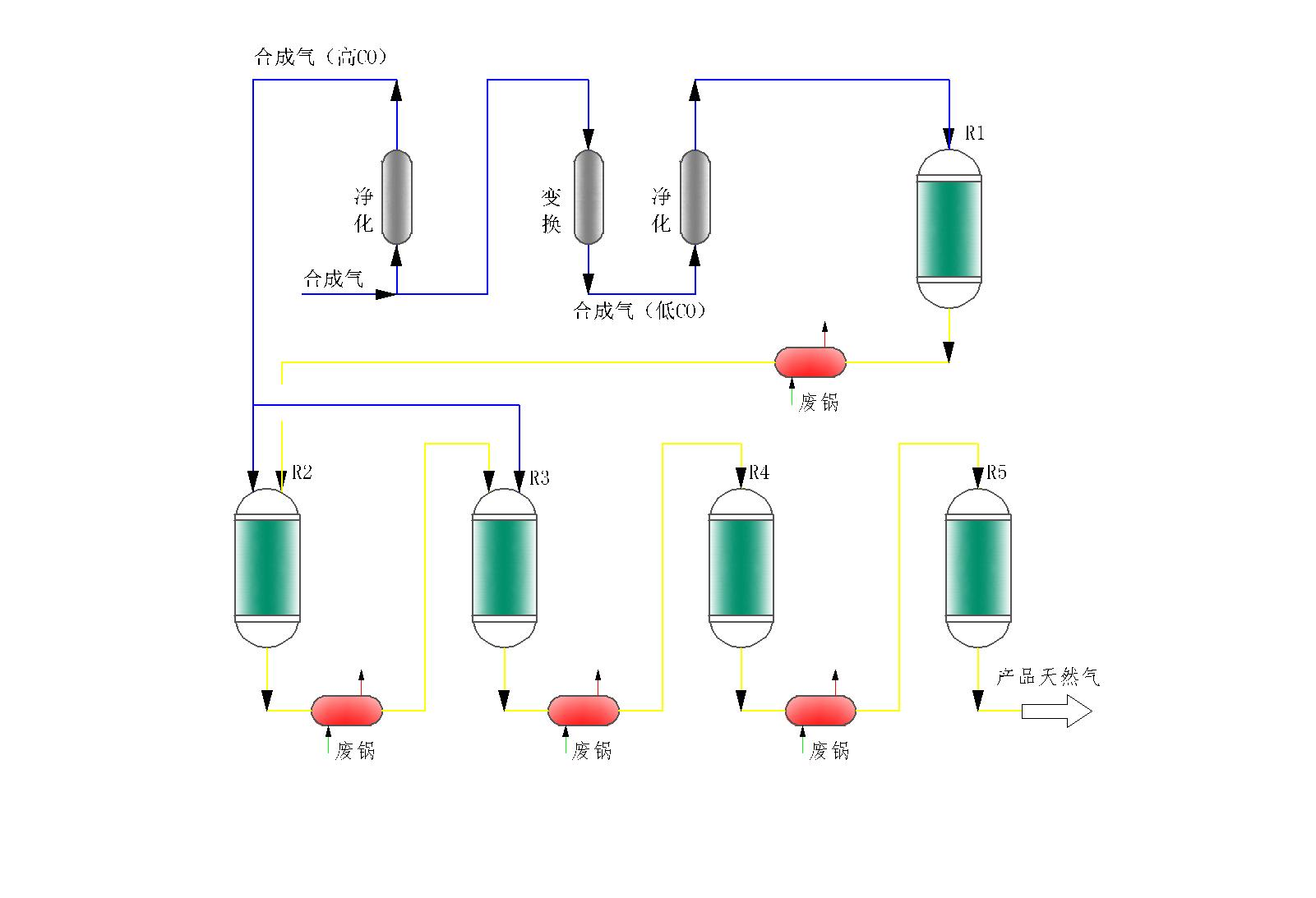

将煤气化制得的煤气分为两部分,一部分(约占总气量的三分之一)经变换转化为CO含量较低的合成气(即富氢气),另一部分(约占总气量的三分之二)不进行变换(富CO气)。两部分合成气通过低温甲醇洗脱硫脱碳后,进行甲烷化反应。

甲烷化采用固定床绝热式反应器。经过变换的CO含量较低的合成气(富氢气)预热后进入一级反应器,出口温度为650~750℃(热力学平衡温度);一级反应器出口气体降温后,与未变换合成气(富CO气)混合,进入二级反应器,二级出口温度为650~750℃;二级反应器出口气体降温后,与剩余的未变换合成气(富CO气)混合,进入三级反应器。

前三级为高温甲烷化反应器,后面几级为中低温反应器,与目前工业应用的DAVY流程或TOPSOE流程类似,最后一级出口气体经过冷却脱水后,甲烷含量可达到95~98%。

该工艺采用的均为成熟、先进的工业技术,如:耐硫变换、低温甲醇洗、高温绝热甲烷化等,工业应用不存在原则技术障碍。

二、工艺流程主要优点

(1)不用循环设备,节省投资;

(2)与循环工艺相比,高温反应器飞温的可能性更小,运行更加平稳、安全;

(3)运行能耗降低(与循环流程相比,下降约四分之一)。

三、工艺流程图